二. 设计基础

1、 本方案涉及的流程及设备是为了满足:生产用水工艺

要求如下:

1.1产水用途:生产用水;

1.2系统总进水量:预处理:12m3/h;

1.3系统出力: RO纯水处理6m3/h;回收率:75%;

1.4终端产水水质:EDI出水:≥10兆;

1.5运行方式:手动运行;

1.6供水方式:连续产出(24小时运行)。

2、本方案主要依据如下:

2.1原水水源:自来水

2.2原水设计温度: 6℃

2.3原水水质分析:用户提供的原水水样

2.4设计界线:原水箱装置进口至成品水箱出口(详见控制点的工艺流程图)。

2.5其他涉及的设计基础条件将在技术讨论中确定。

3、系统对外界要求:

3.1进水管:进水管送至原水箱装置入口。

3.2供电缆:根据我方提出的容量,由用户自己负责。

3.3出水管:终端产水出口(详见带控制点的工艺流程图)。

3.4药品:调试过程所用的化学试剂消耗品由用户提供。

3.5废水处理:排至贵司指定的水沟。

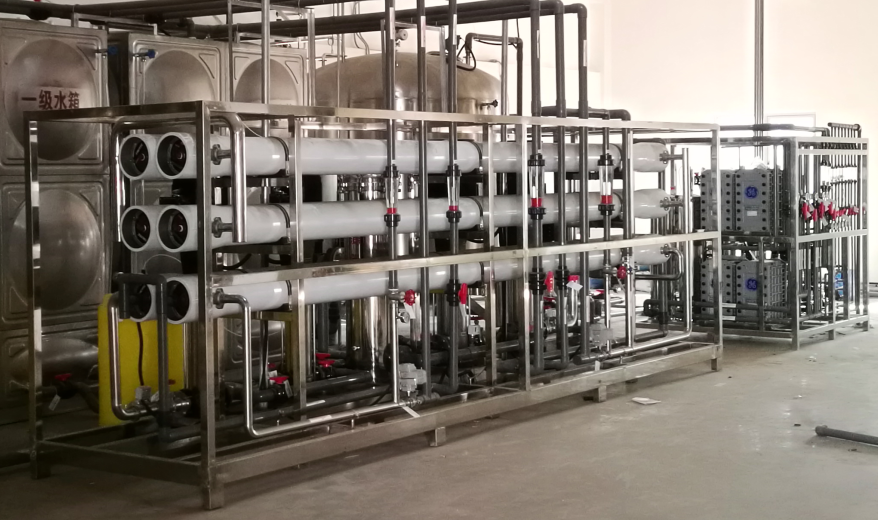

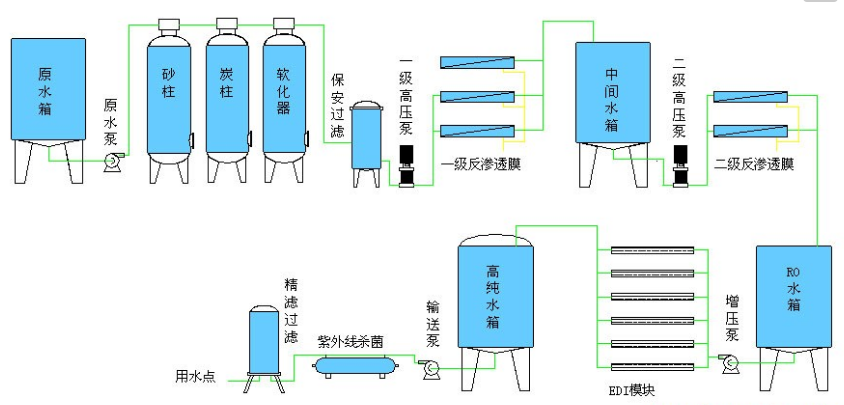

三. 工艺流程

四. 工艺介绍

1.预处理系统

纯水系统中最主要的系统之一就是预处理系统,预处理系统设计的好坏直接影响和决定着RO系统的产水及使用寿命。本系统的预处理系统的主要作用是去除原水中的悬浮物、固体颗粒、胶体、降低水的硬度,满足反渗透系统的进水要求,使反渗透系统能够长期地安全运行。

2.原水箱

源水首先流入原水水箱。源水箱对原水的供给起到缓冲作用,协调源水的供给量与源水泵的输水量。当源水的供应量超过源水泵的输水量时,原水箱水满,通过原水箱的液位控制,使源水供给停止。当源水供应量小于源水泵的输水量时,源水箱空,源水泵停止运行,起到保护泵的作用。

3.原水泵:

原水泵选用卧式不锈钢离心泵,原水泵给石英砂过滤器和活性炭过滤器提供动力,为确保后续设备运行稳定;

4.石英砂过滤器

源水经源水泵加压后进入石英砂过滤器,设置1台石英砂过滤器,过滤器内装装有石英砂,主要是去除原水中泥沙、铁锈、胶体等大颗粒悬浮物,以降低原水的浊度,从而延长保安过滤器滤芯的更换周期。滤料底层为支撑砾石,中间为中粒径石英沙,上部为细石英砂。此中配置的特点:在同样的滤速下能保持较好的过滤效果和高纳污量,提高过滤效果;反洗时滤料充分散开,洗净率高。当过滤器运行失效时(压差达到0.1~0.15MPa时),就要对过滤器进行反冲,以除去过滤介质表层的截留物。反冲结束后,再对过滤器进行正冲洗,过滤器又可以重新投入使用。

5.活性炭过滤器

源水经石英砂过滤器过滤后进入活性炭过滤器,设置1台活性炭过滤器,活性碳过滤器的主要作用是用来去除有机物和余氯。活性碳可吸附水中的部分有机物,吸附率约为60%左右。对于粒度在1~2nm左右的无机胶体、有机胶体、溶解性有机高分子杂质,仅通过机械过滤器是难以去除的。由于目前常用的复合材料反渗透膜的耐氯性较差,因此反渗透进水必须经过脱氯预处理,活性碳有很强的脱氯能力,其对水中氯的去除不是单纯的吸附作用,而是在活性碳表面发生了催化作用,以此达到去处氯离子的目的。此外活性碳对色度、嗅味、重金属离子都有较强的吸附作用。

6.阻垢剂加药系统

反渗透膜脱盐设备是使原达到溶解固形物浓缩排放和淡水的利用装置,根据原水水质分析报告,为了防止浓水端,特别是RO压力容器中最后一组膜元件的浓水侧出现诸如CaCO3、CaSO4浓度积大于其平衡溶解度指数而结晶析出,从而损坏膜元件的应用特性,因此在进入膜元件之前设置了阻垢剂投加装置。阻垢剂是一种有机化合物质,除了能在朗格利尔指数(LSI)=2.8情况下运行之外,还能阻止SO42-盐的结垢,它的主要作用是相对增加水中结垢物质的溶解性,以防止碳酸钙、硫酸钙等物质对膜的阻碍,同时它也可以降低铁离子堵塞膜的微孔。

本系统设备配:进口计量泵(德国计量泵一台)、计量箱1座、选用PE材质)。

7.反渗透系统

整个反渗透系统由高压泵、反渗透膜、压力容器以及相应的仪器、仪表、阀门、机架、管道及管件等组成。

反渗透膜是一种由压力驱动的新型分离膜,在压力推动下,溶液中的水分子透过膜,而其它分子、离子、细菌、病毒等被截留,从而达到纯化水的目的。

反渗透膜的孔径小于1nm,能有效去除二价离子,对一价离子的去除率可达95~ 99%;对低分子量有机物的去除率可达100%;能有效去除病原微生物、各种细菌和病毒。使出水Ames致突活性试验呈阴性。反渗透系统能够除去原水中99%以上的矿物质、细菌、病毒、热原及细菌内毒素等。

8.精密过滤器:

本系统配备1台过滤精度为5μm的精密过滤器, 精密过滤器用于去除5μm以上的悬浮物、无机胶体、有机胶体、溶解性有机高分子杂质等,以保护反渗透膜不被堵塞。

9.高压泵:

根据计算结果,一级反渗透装置进水选用立式不锈钢高压离心泵,高压泵是反渗透设备的主要动力设备,高压泵应设置高过热保护,泵前后分别设置低、高压保护开关。当高压泵进水压力低于设定值后,高压泵停运,以保护高压泵;当高压泵出口压力高于设定值后,高压泵停运,以保护反渗透膜。

10.反渗透膜元件及压力容器:

一级反渗透膜元件采用进口技术高脱盐率低压复合反渗透膜。

11.高压泵:

二级反渗透装置进水选用立式不锈钢高压离心泵,高压泵是反渗透设备的主要动力设备,高压泵应设置高过热保护,泵后设置高压保护开关。当高压泵进水压力高于设定值后,高压泵停运,高压泵停运,以保护反渗透膜。

12.反渗透装置

根据系统工艺要求设一套双级反渗透装置,脱盐率≥98%,运行时尽量将反渗透进水水温控制在25℃左右,尽可能在反渗透浓水侧不结垢的条件下,保持反渗透进水PH值在7以上,提高反渗透的脱盐率,反渗透装置开启前和停用时利用预处理产水低压冲洗或置换膜元件内浓水,防止停用时无机盐和胶体在膜元件内的沉淀。

13. EDI是电去离子(Electrodeionization)的简称,是一种将离子交换技术,离子交换膜技术和离子电迁移技术相结合的纯水制造技术。由于电去离子可以连续制备高纯水,所以也可称为CDI或CEDI。EDI主要用于把总固体溶解量(TDS)为1-20mg/L的水源制成8-17兆欧纯净水。通常水源是由反渗透(RO)产生。

应用领域:制药行业、微电子行业、发电工业、食品和实验室。在表面清洗、表面涂装、电解工业和化工工业的应用也日趋广泛。

四. 性能保证

1.性能保证基础

卖方在完成系统安装调试后,将在买方的监督下,按系统要求的程序进行试运转,由卖方的人员进行操作并进行所必要的试验来证明设备情况良好,且符合合同中的要求,在试验后设备即可交付买方作正常运行用。整个系统及设备的性能测试应在安装结束后三天内进行,测试结果应满足本合同中所述技术要求。

2.性能保证

2系统出水量及水质

2.1 预处理(含原水泵、多介质过滤器、活性碳过滤器、)

(a) 总流量:12m3/h

(b) SDI≤4

2.2 RO装置

(a) RO流量:6m3/h;

(b)回收率≥75%

(c)电导率:≤10us

2.3EDI装置

(a)EDI流量:6T/H

(b)EDI电阻率:≥10兆

2.3考核时间

设备连续运行24小时,或试生产3天。

2.4出水水质

根据贵公司出水要求作为衡量测试标准,以电阻率仪表读数为准。如果在试运行期间,碰到原水水质有较大范围的变化,卖方应提供期望的水质计算,以便证明系统的设计是正确的,如果运行证明能满足其出水要求,则认为已经完成试运行。

3.机械保证

各类机械设备的性能在验收合格运行后的12个月或货物运抵现场后8个月(消耗性材料除外)内发现的缺陷,都可以认为是供货不当引起的。

4.质量保证

4.1系统的质量保证期为12个月之内(消耗性材料除外);

4.2在保质期内,若设备在正确操作运行下,卖方负责免费更换与维修损坏件。

4.3在保质期外,卖方以优惠价格长期向买方供应备件。

4.4单项设备保证期:反渗透膜参照膜制造商的条例执行一年保证期;

六.服务承诺

我公司一直认为,水处理行业是一个“系统服务第一”的市场;珠三角24小时提供上门服务,省外4小时内做出反应,将以最快的速度帮助客户解决问题;24小时提供技术咨询。